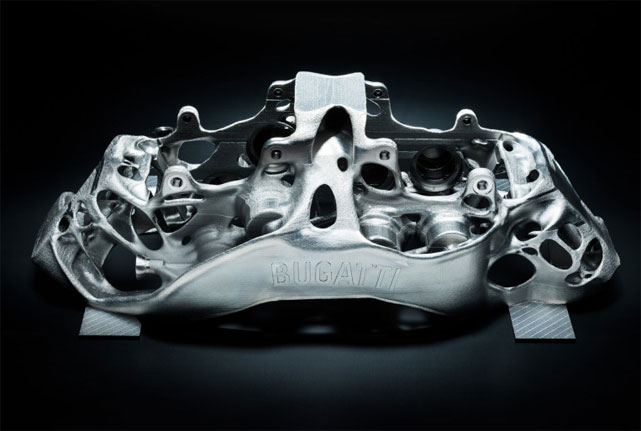

Аддитивная технология производства, известная также как 3D-печать, начинает играть все большую роль в автомобильной промышленности. Bugatti сообщает, что ее гиперкар Chiron будет оснащаться титановыми тормозными суппортами, изготовленными на 3D-принтере. После тестирования суппортов, автопроизводитель планирует расширить применение технологии на другие детали.

Суппорт – это один из важнейших элементов тормозной системы, от исправной работы которого зависит безопасность езды в автомобиле. Он держит тормозные колодки и прижимает их к тормозному диску, когда мы хотим остановиться.

22 января 2018 года итальянский производитель суперкаров Bugatti сообщил о том, что он стал первым автопроизводителем, внедрившим аддитивную технологию 3D-печати в производство тормозных систем.

Процесс печати представляет собой последовательное нанесение слоя титанового порошка, далее его расплав по форме будущей детали, нанесение следующего слоя титановой пудры, снова расплав, и так 2’213 раз. После этого деталь подвергается стабилизирующей термообработке, механической и химической полировке. Весь процесс печати занимает 45 часов. Еще 11 часов требуется для формирования идеальных контактных поверхностей и нарезания резьбы с помощью токарного станка с 5-ю степенями свободы.

Особенно эффективен метод 3D-печати, когда речь идет об изготовлении очень сложных по геометрии деталей небольшого размера. Кроме того, он отличается экономным использованием материала – весь неиспользованный порошок собирается и используется повторно.

Бугатти сообщает, что 8-поршневой суппорт, предназначенный для передней оси 1’480-сильного Bugatti Chiron, является не только первым напечатанным титановым суппортом, но и самым большим суппортом для легковых автомобилей. Его габариты составляют 410 х 210 х 136 мм, а вес всего 2.9 кг. Это примерно на 40% легче, чем ныне производимый суппорт из кованного алюминиевого сплава.

В новых тормозах используется и особый аэрокосмический титановый сплав Ti6AI4V, применяемый в авиационных шасси и в ракетных двигателях, где условия эксплуатации чрезвычайно тяжелые. Насколько он прочен? По словам Bugatti, даже приложив усилие в 125 кг на каждый квадратный миллиметр его поверхности, суппорт не сломается.

Тем не менее, прежде чем оснащать Chiron новыми суппортами, Bugatti их протестирует.

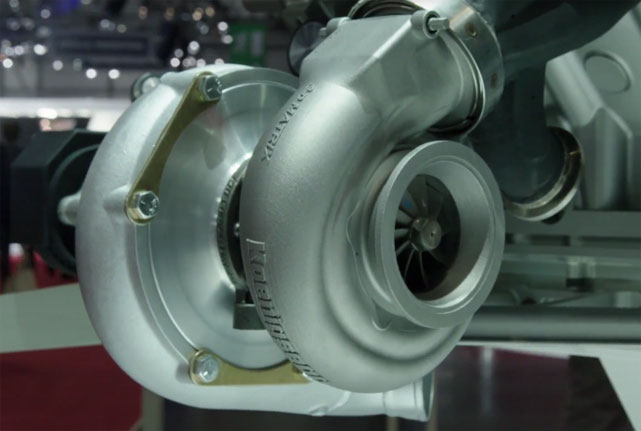

Надо заметить, что Bugatti не единственный производитель гиперкаров, использующий 3D-печать. Koenigsegg также использует эту технологию для производства турбокомпрессора и титановых выхлопных труб в своем суперкаре One:1.