День инвестора в компании Tesla – это всегда очень захватывающее событие, которое сочетает в себе анонс новых впечатляющих изобретений и не менее соблазнительных бизнес-достижений. Мероприятие, прошедшее 1 марта этого года, где был представлен новый производственный процесс компании, вызвал оживлённую дискуссию среди отраслевых экспертов, которая до сих пор не утихает.

Илон Маск рассказал, что его команда пересмотрела традиционные методы производства и пришла к новому подходу, который поможет в 2 раза (!) сократить затраты и на 40% уменьшить производственную площадь. Это позволит «производить больше транспортных средств при меньших затратах», а также быстрее и больше строить сборочных заводов.

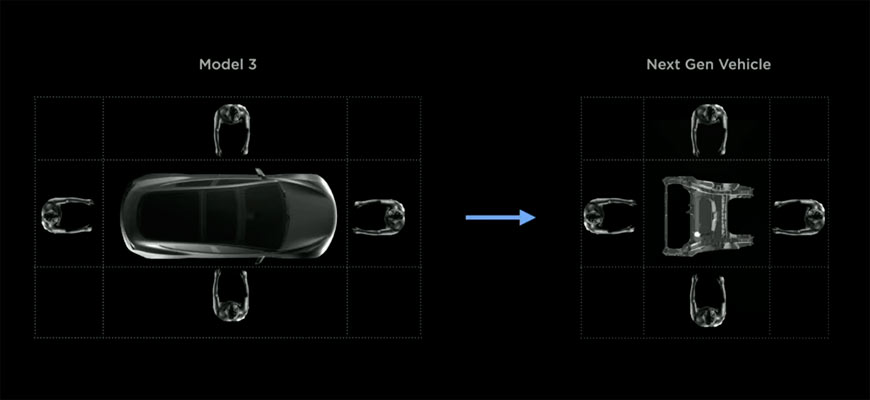

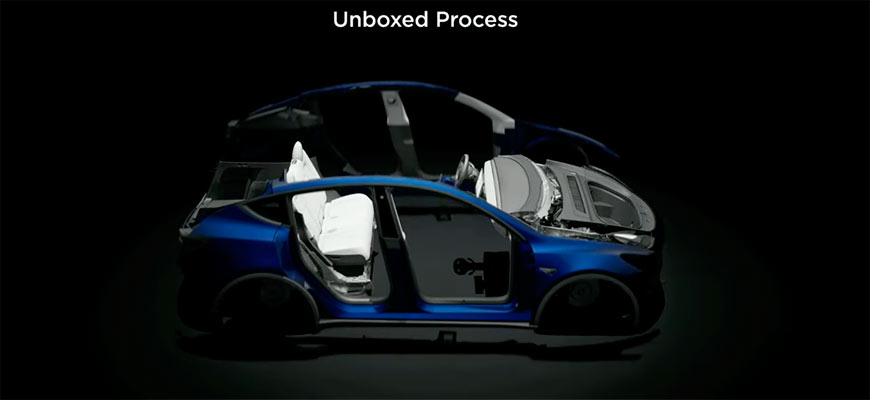

Если кратко, главной идеей нового подхода является переход на крупноузловую модульную сборку.

Новое технологическое решение будет внедрено на новом заводе Tesla в Монтеррее (Мексика), чей запуск запланирован на конец 2024 года. Здесь же начнут производить новое поколение электромобилей Tesla стоимостью менее $30’000 – святой грааль автопроизводителя. Сейчас самая доступная машина марки стоит более $40’000.

Стратегическая задача компании – производить 20 млн автомобилей в год. Новая производственная система и новая автомобильная платформа призваны позволить достичь этих амбициозных ценовых и производственных целей.

Ряд экспертов считают новый процесс «революционным», способным перевернуть традиционную сборочную линию автомобильной промышленности. Другие задались вопросом, может ли процесс, основанный на ранее опробованных технологиях, таких как модульная сборка, способствовать значительному снижению производственных затрат.

Мартин Френч, глава консалтинговой фирмы Berylls, специализирующейся на внедрении электрической мобильности в отрасли, сказал:

«Когда я смотрел презентацию Tesla, у меня возникло ощущение, что руководство по производственной системе Toyota только что подбросили в воздух и расстреляли из пулемета».

Другой эксперт – Ян-Филипп Бюхлер из Свободного университета Дортмунда считает новый процесс Tesla «революционным», добавляя: «Это гораздо больше, чем модульное производство… Это устранение шагов, которые были стандартными, создание новых моделей работы, увеличение скорости, снижение сложности».

Эксперты полагают, что этот процесс потенциально может сократить или вовсе исключить привычные участки на автозаводах, включая штамповку, сварку и покраску кузовов в сборе. У Tesla части кузова окрашиваются отдельно, и соединяются лишь в конце сборочной линии.

Есть и скептики, которые напоминают, что многие цели компания достигала не так быстро, включая полный автопилот и много раз откладываемый запуск Cybertruck.

По мнению гуру бережливого производства Джеймсф Уомака, метод Tesla, по сути, «представляет собой процесс сборки», в то время как у Toyota разработана всеобъемлющая «система управления производством».

Независимый консультант по бережливому производству Хидэ Оба видит в предложенном методе риск очень высокой «жёсткости».

Процесс Tesla «не будет работать, пока производство этих крупных, с высоким содержанием компонентов автомобильных модулей не будет полностью синхронизировано, и если готовые блоки не будут прибывать для финальной сборки точно в срок», – сказал он.

Другой вопрос заключается в том, сможет ли Tesla производить несколько разных моделей на одной производственной линии.

«Я предполагаю, что это практически невозможно», – говорит Хидэ Оба, так как сборочные модули, по-видимому, не оставляют пространства для манёвра в подборе.

«Это может негативно сказаться на общей эффективности компании, поскольку модельный ряд Tesla, несомненно, станет более разнообразным и сложным [в будущем]», – сказал он корреспонденту Reuters.

Полная трансляция Дня инвестора 2023 компании Tesla на английском языке.